3、外形不规则的PCB:受特殊外形电子产品的限制,出现了许多外形异常的PCB,如果不添加工艺边的话,这 些PCB很难用常规的链轨来运送,而如果将PCB固定在载板上,则任何类型的PCB都可以被运送。

二、使用载板的好处

1、防止 PCB 翘曲变形:波峰焊的预热区和锡槽温度都很高,因此,PCB 在焊接过程中容易弯曲变形,载板 能在焊接过程中对 PCB 提供最大的保护并防止弯板。

2、实现选择性焊接:通过载板对过锡面的 SMD 元器件进行焊接保护,就可以用波峰焊设备实现对 PCB 的选择性焊接。

3、提高 PCB 表面清洁度:由于载板遮盖了不需要焊接的地方,可以避免金手指或接触孔因人工碰触而受 到污染;由于大部分载板都比较厚且加装挡锡压条,可以有效防止溢锡污染 PCB 表面;而 PCB 的过锡面肯定要 低于载板的底面,所以锡波的高度需增加,因此焊锡流速需加快,焊锡表面的氧化层也会在 PCB 到达波峰前被 载板的边缘冲掉,这样焊接开始的时候,锡波就比较干净。

4、提高通孔元件的焊接可靠性:同上,由于不需要担心锡波过高而产生溢锡污染 PCB 表面的问题,所以, 可以通过增加锡波高度,以解决金属化孔内的通孔元件引脚吃锡不足的问题,在 PCB 顶面和底面同时形成最优 的锥形焊点。

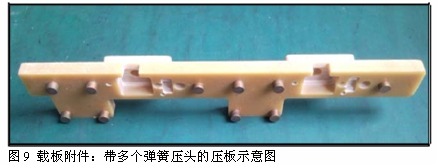

5、提高通孔元件浮高的可控性:通过在载板上有选择性地加装元件压头,使装配尺寸要求较高的外接插 座和外接开关类通孔元件能紧贴 PCB 表面,使这些元件不会被锡波冲起浮高而影响装配。

6、保护特殊敏感元件:通过在载板上加装吸热块,来保护温度敏感类元件不致过热而损坏。 7、有利于标准化作业:使用载板还有助于流水线的宽度标准化,可以在同一条生产线上焊接不同的 PCB,

可以快速切换机种。

8、使用多模孔载板提高生产率:当 PCB 尺寸较小时,可以考虑使用多模孔载板,将多块 PCB 并列固定在 一个载板上,以有效利用锡波宽度来提高生产效率。

三、使用载板存在的问题 1、拙劣的载板设计(如载板开口边缘太靠近通孔元件焊盘、开口面积太小等)会导致助焊剂喷涂中的“阴

影效应”,PCB上的某些部分的助焊剂量不足或根本就没有助焊剂,从而影响焊接质量。 2、因为载板的热容量很大,需要较长的预热单元对其进行加热,才能使载板上的PCB达到理想的预热温度,如 果在接触波峰之前,温度下降,载板就会产生吸热效应,使PCB温度下降,造成焊接过程难以控制。 3、载板使用后要求波峰高度高达 0.5 英寸(12.5 毫米),在泵速如此高的情况下,锡渣的产生量是以前的几 倍。必须考虑使用氮气保护焊接或使用抗氧化剂,才能有效减少锡渣。使用氮气保护焊接需要改造波峰焊机, 新建氮气源,初期投入很大,后期运行成本也不低。我们选择使用了抗氧化剂,每班每线的锡渣量只有以前的

30-40%,效果很明显。

4、如果在PCB和载板之间有缝隙,助焊剂就会流到缝隙中,当经过波峰时焊锡也会流到板子上,这就会造成PCB 上有锡渣残留。

四、载板的设计 1、载板的材料选择

为了最大程度地延长载板的使用寿命,载板的制作材料必须能承受高温及恶劣的工艺条件,特别是适应无铅焊 接的要求。同时,载板材料要有足够的强度,便于精密机械加工,不易变形。要达到这些要求,载板的制作材 料必须符合以下特征:

① 尺寸稳定性高 ② 良好的抗热冲击能力

③ 在多次使用后仍能保持平整

④ 耐腐蚀(助焊剂和清洗剂) ⑤ 不吸潮

⑥ 低热传导性,确保 PCB 上的热量分布均匀性

⑦ 可有效阻隔助焊剂之活性,防止产生锡尖

⑧ 符合防静电要求

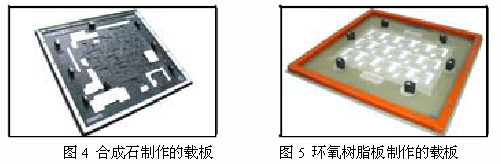

目前较常用的载板材料就是合成石和环氧树脂板两种,下面是两种材料的介绍: (1)合成石:合成石是玻璃纤维化合物,又称强化纤维塑胶,在温度逐渐升高的环境中,仍能继续保持其物 理特性的能力,使其可在波峰式焊锡过程中,达到高标准的要求并且不会有变形发生。在短时间置于 350℃及 持续在 260℃的操作温度的苛刻环境中,也不会造成板材积层分离。合成石在加工过程与使用过程中具有不破 裂及不断裂之优点。用合成石制作的载板价格较贵,但使用寿命可以达到 10 万次以上。 (2)环氧树脂板(FR-4 玻璃纤维板):专用电子级玻璃纤维布浸以环氧树脂经过高温高压而成,持续耐高温 180-200℃,具有较高的机械性能和介电性能,较好的耐热性和耐潮性,并有良好的机械加工性。用环氧树脂 板制作的载板价格较便宜,但板材强度和耐高温性相对较差,板材在反复过炉后容易碳化和变形,使用寿命只 有 1 万次左右。

2、载板的设计

(1)外形:波峰焊载板设计外形一般为矩形,载板外沿四周要铣边,铣边的横截面为宽度 5mm和厚度 2mm,用 于波峰焊机的轨道指形夹夹持过板。载板外形尺寸以不大于 330×250mm为宜,设计过大会使其超重,而严重影 响波峰焊机输送轨道指形夹的使用寿命。有些机种的外接插座和开关会超出PCB边缘,需注意在载板的边缘留 足空间。载板顶面的PCB定位槽按PCB外形尺寸外加 0.5mm的正余量开制,深度按PCB厚度外加 0.1mm的负余量开 制。

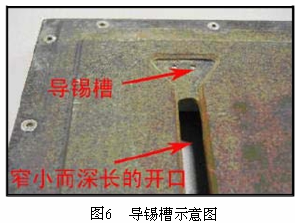

(2)挡锡压条:在载板顶面四周边缘加装挡锡压条,挡锡压条一般采用电木或铝合金,除了可以挡锡以外, 还可以增加载板的强度,防止载板变形。 (3)开口:载板设计时应尽可能的加大开口,开口边缘离通孔元件焊盘至少 3mm以上,以方便焊锡的流动,这 样就会减少一些焊接缺缺陷,同时也有益于金属化通孔的焊锡填充,因为大的开孔也就意味着有更多的锡量进 入到焊接区域;要考虑遮蔽PCB上的面积较大的镂空部分,以免造成溢锡污染PCB表面;载板底面的开口边缘应 设计为倒角利于导锡,导锡角度越大越有利于焊料流动性。 (4)导锡槽:如果载板上有比较窄小而深长的开口,就应设计导锡槽,这些导锡槽将引导焊锡到载板开口的 位置,同时也大大改善了焊锡的流动性,以利改善连焊、锡球等不良。载板底面的导锡槽深度小于 2mm,宽度 小于 20mm。

(5)凹槽:需要在载板顶面开制凹槽(遮蔽槽),将 SMD 元件埋起来,凹槽底部与元件顶端之间应留 0.5mm 以

上的间隙,凹槽侧面与元件侧面之间应留 1mm 以上的间隙,凹槽侧面最好作倒角处理。凹槽不能太深,凹槽底

部载板的厚度不能小于 1.5mm,以保证载板有足够的强度。

(6)压头:带内置弹簧的压头可以使装配尺寸要求很高的外接插座和开关类通孔元件紧贴 PCB 表面,使这些

元件不会被锡波冲起浮高而影响装配,压头的位置要合理分布,注意压头与压头、压头与旋钮之间互相不能干

涉。

(7)旋钮:用于固定 PCB 的旋钮至少需 4 个以上,要方便操作,需保证 PCB 紧贴载板而无缝隙。

(8)其他附件:根据需要加装其他附件,如吸热块、固定压板等。

(9)通用性设计:一般情况下波峰焊载板与机种是一一对应的,如果更换机种就要更换载板,最好在设计载

板的时候就考虑一下通用性,让相似机种共用一种载板,这样不仅降低了载板制作成本,而且减少了切换机种

的停线时间。

3、使用波峰焊载板的 PCB DFM 设计要求

为了使波峰焊载板达到应有的效果和寿命,必须在 PCB 设计时作 DFM 审核,审核要点如下:

(1)PCB 过锡面的 SMD 元件与通孔元件应尽量归类分开,避免 SMD 元件与通孔元件分散无规则分布而增加

载板的制作难度,影响载板的使用效果和使用寿命。。

(2)体积较大的 SMD 元件应尽量设计在 PCB 的顶面,PCB 过锡面的 SMD 元件高度不得超过 3.5mm,否则载

板厚度会太厚,使载板重量和成本都增加。

(3)在通孔元件的引脚和沿边四周留有适当的空隙,这样焊锡才有可能流动,SMD 元件与通孔元件引脚的

间距至少 4mm 以上,避免在通孔元件引脚附近放置较大的 SMD 元件,因为这会因锡波的 “阴影”效应而造成

虛焊和漏焊。